Na indústria automotiva, alterar um projeto em andamento é mais comum do que parece e também mais arriscado. Um detalhe técnico alterado na engenharia de produto pode gerar impactos em cadeia no processo produtivo, no fornecedor e até na entrega ao cliente. A boa notícia? A tecnologia já permite gerenciar mudanças com controle, rastreabilidade e agilidade. Neste artigo, vamos mostrar como evitar falhas e atrasos com uma gestão de alteração do produto estruturada e como a ISOQualitas pode ser sua aliada nessa missão.

Quem trabalha com desenvolvimento de produto sabe: alterações fazem parte da rotina. Elas surgem por ajustes de requisitos, evolução técnica, necessidades do cliente ou exigências normativas. O problema não é mudar, o problema é mudar sem controle. E é exatamente aí que muitas falhas ocorrem ao longo das fases de uma alteração de engenharia.

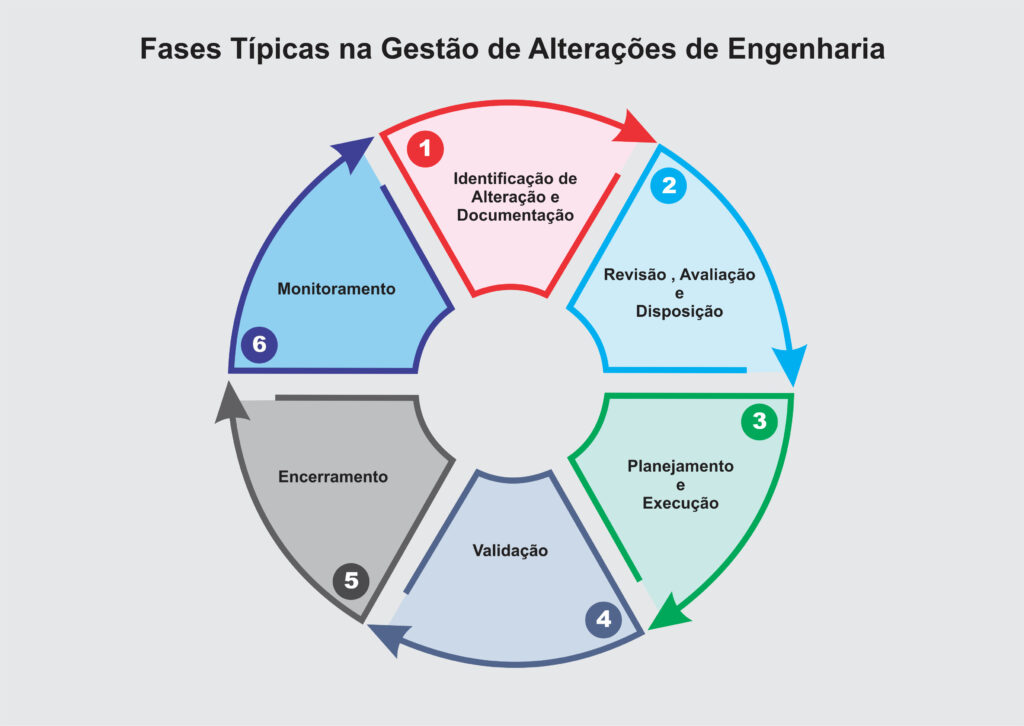

1. Quais são as Fases da Gestão de Alterações de Engenharia

Fase 1 – Identificação de Alterações e Documentação:

A identificação de problemas ou necessidades de alterações são documentados em um SAE – Solicitação de Alteração de Engenharia (normalmente chamado de ECR – Engineering Change Request) onde podem ser acionados por vários eventos:

- Reclamação de cliente/Ocorrências no Campo;

- Uma oportunidade de melhoria;

- Problemas de campo devido a materiais;

- Não cumprimento a normas e regulamentações;

- Falhas no campo devido a falhas de processo de manufatura, etc..

Fase 2 – Revisão, Avaliação e Disposição:

Normalmente esta fase é conduzida por uma equipe multifuncional, onde são avaliados os impactos, benefícios e custos da alteração proposta e podendo haver sugestões, adições ou outras alternativas.

Baseado nas análises e avaliações pela equipe é dada a disposição de aprovação com a emissão do Aviso de Alteração de Engenharia (ECN – Engineering Change Notice) ou rejeitar completamente a alteração proposta.

Fase 3 – Planejamento e Execução:

Quando o ECR é aprovado com a emissão do ECN, a equipe multidisciplinar deve desenvolver um plano detalhado para implementação da alteração proposta.

Seguindo o planejamento estabelecido, a alteração é implementada, sendo que na execução poderão exigir outras alterações:

- Materiais empregados;

- Máquinas, equipamentos e processos de manufatura;

- Software embarcado;

- Cadeia de suprimentos;

- e até mesmo retreinamento e capacitação de mão de obra.

Nesta etapa também se inclui a atualização da documentação conforme necessário para garantir que a alteração seja propagada sem problemas e no caso de produtos fornecidos para a indústria automotiva deve-se considerar o processo de submissão segundo o PPAP-AIAG, PPA-VDA2 ou outro processo requerido pelo cliente.

Fase 4 – Validação:

Uma vez que a alteração tenha sido totalmente implementada, esta deve ser rigorosamente testada para confirmar que os efeitos pretendidos foram alcançados e que a alteração introduziu outros problemas e imprevistos.

Fase 5 – Encerramento:

Após a validação, o processo de mudança pode ser formalmente encerrado e as ações implementadas com sucesso devem consideradas como lições aprendidas para estender as alterações a outros produtos e processos como uma base para melhoria contínua.

Fase 6 – Monitoramento:

O monitoramento contínuo confirma que os benefícios pretendidos com a alteração de engenharia continuam conforme o esperado.

2. Por que mudanças não gerenciadas viram prejuízo

Quando uma alteração não é comunicada corretamente entre a engenharia de produto, processo de manufatura, qualidade, produção e fornecedores, os riscos aumentam: peças são produzidas com o desenho antigo, lotes inteiros são retrabalhados, e prazos são perdidos. Além do impacto financeiro, há o desgaste com o cliente e com a equipe.

Dica ISOQualitas: o primeiro passo é ter um processo claro de gestão de mudanças, com fluxos bem definidos, responsáveis e prazos controlados.

3. O papel da tecnologia: centralizar, comunicar e rastrear

Sistemas como o ISOQualitas PLM permitem que qualquer alteração seja registrada, os impactos potenciais sejam avaliados, finalmente aprovada e comunicada automaticamente a todas as áreas envolvidas. A versão do desenho técnico, os documentos alterados, os responsáveis e as datas ficam totalmente integrados e acessíveis.

Isso evita o famoso “não sabia que tinha mudado” e dá segurança total na execução, além de facilitar auditorias e análises futuras.

4. Engenharia + Qualidade: a integração que faz diferença

Em uma mudança de produto, não basta atualizar o projeto. É preciso rever as FMEAs de Projeto/Processo, atualizar o Plano de Controle/Instruções de Processo, reavaliar as características especiais e revalidar o produto e o processo de manufatura. Se cada área trabalha em uma planilha diferente, os erros se multiplicam.

Com a ISOQualitas, as áreas trabalham dentro de um mesmo sistema integrado, onde a mudança em um documento dispara automaticamente as revisões necessárias nos demais.

5. Benefícios de uma gestão de mudanças digital e padronizada

- Redução drástica de falhas de comunicação

- Rastreabilidade completa de cada decisão tomada

- Análise de documentos impactados

- Ganho de produtividade entre as áreas envolvidas

- Menor risco de não conformidades devido documentos obsoletos

- Conformidade do sistema de gestão da qualidade nas auditorias

- Maior qualidade e confiabilidade para o cliente final

- Facilidade de replicar as lições aprendidas em produtos similares

Gerenciar mudanças na engenharia de produto é inevitável e também uma oportunidade de evoluir processos e garantir entregas com maior qualidade. Com o apoio da tecnologia certa, sua empresa transforma complexidade em controle, risco em segurança e confusão em fluidez. O ISOQualitas PLM foi pensado exatamente para isso: dar visibilidade, agilidade e integração em cada etapa do ciclo de vida do produto. Evite falhas, ganhe tempo e fortaleça sua entrega. Porque mudar faz parte. Controlar a mudança, também.

Posts Recentes

Arquivos

Categorias

Categorias

- Análise de Riscos e Ações Corretivas (1)

- APQP e Core Tools (1)

- Artículos (1)

- Auditoria Automotiva (4)

- Automação Industrial (2)

- Blog (15)

- Cibersegurança Automotiva (1)

- Eficiência Industrial (1)

- Engenharia de Produto e Processos (3)

- Engenharia e Ciclo de Vida do Produto (PLM) (1)

- Engenharia e Desenvolvimento de Produto (1)

- Engenharia e Qualidade (1)

- ESG na Indústria Automotiva (1)

- Futuro do Trabalho (1)

- Gestão da Qualidade (5)

- Gestão da Qualidade Automotiva (6)

- Gestão da Qualidade e Conformidade (1)

- Gestão da Qualidade e Tecnologia (3)

- Gestão do Ciclo de Vida do Produto (1)

- IATF 16949 (2)

- IATF 16949 e Conformidade (1)

- Indústria 4.0 (2)

- Prevenção de Recall (1)

- Qualidade e Conformidade Automotiva (1)

- Redução de Não Conformidades (1)

- Sem categoria (1)

- Software Industrial e Produção (1)

- Software para Qualidade Automotiva (1)

- Software-Defined Vehicles (SDV) (1)

- Sustentabilidade na Indústria (1)

- Tecnologia e PLM Industrial (3)

- Transformação Digital Automotiva (3)

- Transformação Digital na Indústria (3)

- Transformação Tecnológica (1)